※日本仕事百貨での募集は終了いたしました。再度募集されたときにお知らせをご希望の方は、ページ下部よりご登録ください。

きめ細やかな泡で肌を洗うボディタオル。油分までさっと拭き取ることのできるふきんに、首元を彩るストール。私たちが日々肌に触れる繊維製品を、心を込めてつくっている会社があります。

原田織物は、和歌山にある創業70年の繊維メーカー。

原田織物は、和歌山にある創業70年の繊維メーカー。主に生活雑貨・アパレルブランドを運営する企業から依頼を受け、OEMで製品をつくっています。

そして、ライフスタイルショップや土産物店、ドラッグストアなど、全国各地の小売店を通じて、使い手のもとへ届けられています。

この会社の大きな特徴は、原料となる糸から最終製品へと仕上げるまで、自社で一貫生産していること。糸の選定から生地の編み立て、プリント、加工、縫製、検品、出荷の工程を踏んでいきます。

あるスタッフの方はこんなふうに話していました。

「ものづくりの現場って、毎日同じことの繰り返しに思われるかもしれません。そのなかでも、もう少しこうしたらよくできるんちゃうか?と、一人ひとりが考えながら仕事してる。だからこそ、いいものができると思うんです」

前向きに自分の仕事の質を高め、次の人へとバトンをつなぐ。その姿勢を連鎖させ、一体となって商品をつくりあげる。

そんな原田織物のものづくりのなかでも、今回は、機械を動かし生地を編み立てる人と、できた生地に模様をプリントする人を募集します。

ほかにも募集中の職種があるそうなので、気になる人は続けて読んでみてください。

新幹線で新大阪駅に到着。電車を乗り継ぎ、和歌山県にある橋本駅へ。

橋本市は、世界遺産・高野山の麓にあるまち。

原田織物の工場があるあたりも、昔から織物生地の産地として栄えてきた。

まず向かったのは、駅から車で10分ほどのところにある神野々(このの)工場。糸の下準備から編み立て、プリントまでの工程を行っている。

中に入ると、背丈を軽々と超える機械が何台も並んでいて、稼働音が鳴り響く。

中に入ると、背丈を軽々と超える機械が何台も並んでいて、稼働音が鳴り響く。迎えてくれたのは、工場長の井筒さん。

ものづくりや機械いじりが好きで、11年前に入社したそう。

はにかみながらも丁寧に話してくれる方。仕事について聞くと、真剣な表情に。

「工場というと流れ作業のイメージがあるかもしれませんが、頭を使って考えながら、人の手を加えてつくっていきます」

「工場というと流れ作業のイメージがあるかもしれませんが、頭を使って考えながら、人の手を加えてつくっていきます」最初の工程は「整経」。

整経とは、生地幅に必要な経糸の本数を数え、ビームという円筒に巻き取ること。

糸がほつれていたり、均等な厚みで巻かれていないと、生地が歪んでやり直すことになる。だから、目を凝らしつつ機械を動かすそう。

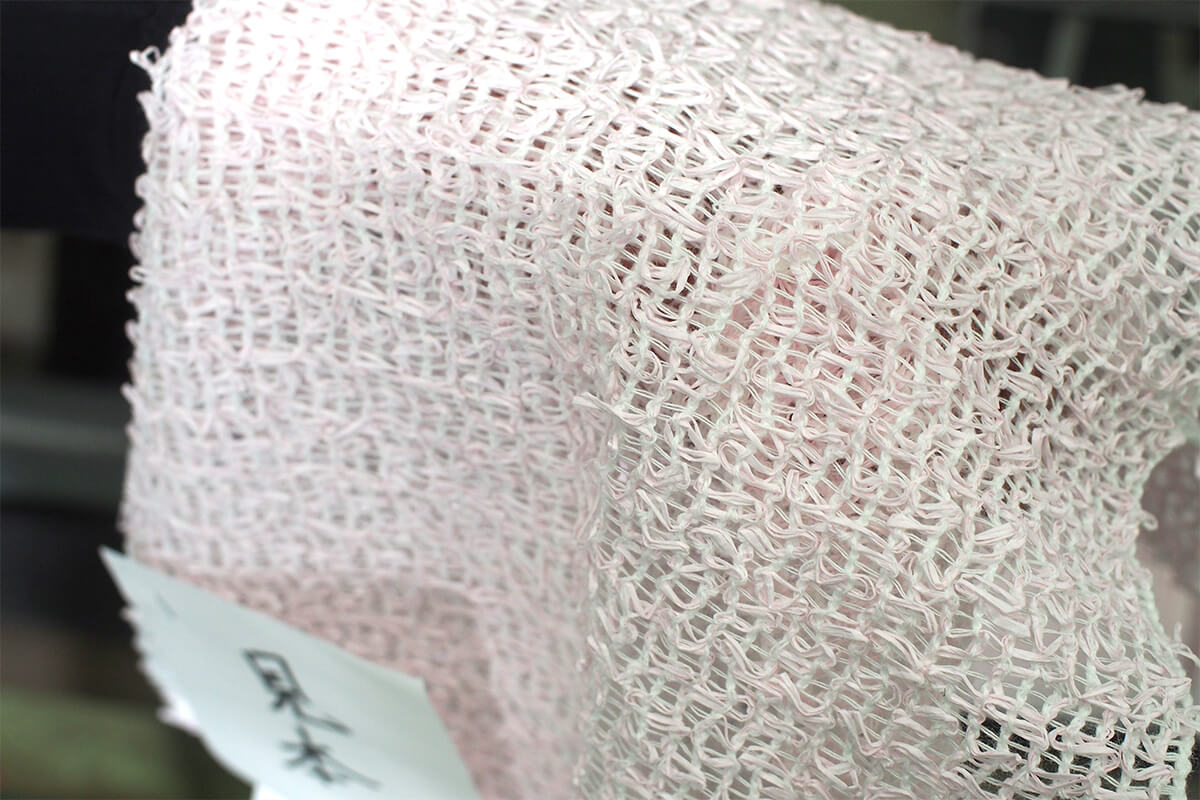

次は、ラッセル機という機械を使って、整経した糸から生地を編んでいく「編み立て」の工程へ。今回募集する部門の一つ。

次は、ラッセル機という機械を使って、整経した糸から生地を編んでいく「編み立て」の工程へ。今回募集する部門の一つ。まずは機械に、数百本ある糸を1本1本通していく。

「慣れるまでは、最後に糸の本数が合わないってことになりがちです。ベテランでも焦っていると間違えることもある。みんな苦戦するんですよ」

糸を通し終えたらゆっくり機械を動かしてみて、問題がなければ編み進めていく。

「基本的な仕組みは手編みと一緒です。機械を動かし、フック部分に糸を引っかけ輪っかをつくる。引っかけては輪っかをつくる… それを繰り返して経(たて)方向に編み目をつなぎ、その編み目に緯(よこ)糸を通していきます」

同じ糸を使っても、編み目の粗さや凹凸加減で、いろんな風合いの生地ができるそう。

同じ糸を使っても、編み目の粗さや凹凸加減で、いろんな風合いの生地ができるそう。ここで、編んでいる生地を見せてもらう。

「これはボディタオルで。和紙に撚りをかけてつくった糸で編んでいます」

和紙と聞いて想像していたより、柔らかい。

和紙と聞いて想像していたより、柔らかい。ほかにも麻や綿、シルクなど原田織物の製品には天然素材が使われることが多い。

「たとえばボディタオルのように体に直接触れるものは、できるかぎり肌にやさしい素材を使いたい。ただ、天然素材は泡立ちがよくなくて」

天然素材の肌触りと、タオルとしての機能性。2つの側面から納得できるものをつくれないだろうか。

そう考えているときに出会ったのが、トウモロコシの繊維を加工した糸。

「ずっと付き合いのあった糸メーカーさんが開発されたもので。電子レンジでの加熱にも耐える食品容器にも使われるなど、さまざまな用途に対応できるのが特徴です」

トウモロコシを原料にした糸を使って、協同でボディタオルの開発を進めていくことに。

その結果、天然素材でありつつ、マシュマロのような泡立ちの良さを実現できた。

素材や編み方の組み合わせ次第で、今までにない商品が生まれていくと思うと、わくわくする。

素材や編み方の組み合わせ次第で、今までにない商品が生まれていくと思うと、わくわくする。次に見せてもらったのは、生地に模様をプリントする工程。2階が仕事場になっている。

プリントスタッフの中馬(ちゅうまん)さんは、入社9年目。近隣の工業高校を卒業後、美術大学で油絵を学んできた。

ここでは、シルクスクリーン技法でプリントが行われている。

ここでは、シルクスクリーン技法でプリントが行われている。ひとつの柄に使う色の数だけ版を用意し、一色ずつ順番に重ねるように色糊と呼ばれるインクを布地にプリントしていく。

どういうところに気をつけていくのでしょう。

「たとえば、プリントしながら柄の出方を見て、糊の粘度が適切かどうか必ず確認しています」

「それから、色糊を押しつけるときに使うヘラは、柄によって使い分けます。シャープに出したい柄とふわっと仕上げたい柄とで、硬さを変える必要があるんです」

ヘラがスクリーンに当たる角度も、柄の出方に影響する。既成のヘラを自分たちで削って、ちょうどいい角度に調整しているのだとか。

新しく入る人は、機械に触れていく前に、覚えることがある。

新しく入る人は、機械に触れていく前に、覚えることがある。まずはプリントの基本である糊づくり。それに、数えきれないほどたくさんある商品アイテムを把握すること。そこからだんだんと、道具や機械にも触れ、使いこなせるようにしていく。

「最初は覚えることがたくさんあって大変でした。早く技術を身につけたくて、休憩時間に練習したり、わからないことは先輩に相談したりしていました」

自分から積極的に仕事を覚えていくと、少しずつ任せてもらう仕事が増えていった。

「あるフランス人画家が油彩で描いたバラを、プリントで表現してほしいという依頼がきて。立体感や陰影を忠実に表現するには、24色くらい使うことになりそうな柄でした」

色の数だけ版が必要なシルクスクリーンプリントでは、色数が多いほどコストも時間もかかってしまう。

お客さんからは、4分の1の6色で製作してほしいと相談があった。

ただ、描かれたバラは花びらの色だけでも、赤色と黄色の2色が必要。

さらに立体感を表すためのグラデーション、茎や葉っぱ、葉脈まで繊細に表現するには、どの6色を選び、どういう順序で重ねたら、少ない色数で絵の雰囲気を表現できるだろう。

「すごく悩みました。でも、想像していくのが楽しかったんです。それは今でも変わりません」

実は、この製版の工程は外注の職人さんもいて、完成イメージだけ伝えて任せてしまうこともできる。

あえて自分で考えるのは、どうしてでしょう。

「職人さんに意見をもらうときも、一度自分で考えてから相談したほうが、お互いのアイデアをブラッシュアップできて、いいものをつくれると思うんです」

「あとは、一緒に働いている人たちから、『こんな難しいもの、ようやったなぁ』って言ってもらえるとうれしいからかな」

生地にプリントできたら、次は製品に加工をする。

その工程を見せてもらうため、本社工場へ。

抗菌やUVカットなどの加工を施した生地を裁断し、製品の形に縫製していく。

商品によってはスタッフが一枚一枚、ハンドカッターやはさみを使って裁断したり、生地の風合いに合わせた縫い目になるよう、ミシン針のテンションを手作業で調整したり。

人の手が入る工程は特に、経験が左右する。

最後に、汚れやキズがないか一枚一枚目視で検品し、梱包すれば、ようやく出荷できる製品ができあがる。

最後に、汚れやキズがないか一枚一枚目視で検品し、梱包すれば、ようやく出荷できる製品ができあがる。さらに、見てほしい場所があると、ふたたび神野々工場長の井筒さん。

後についていくと、段ボールが隙間なく積まれた部屋が現れた。

「これまでつくったサンプル生地を保管しています。ここにあるのはまだほんの一部で。すべて合わせたら2万点以上にのぼるかな」

「これまでつくったサンプル生地を保管しています。ここにあるのはまだほんの一部で。すべて合わせたら2万点以上にのぼるかな」2万点…!

しかもここには、お客さんの要望を受けてつくった試作品だけでなく、新しい提案ができるようにと、自分たちでアイデアを出してつくったものもたくさんあるという。

「僕らとしても、過去につくったものをヒントに、新しいアイデアを形にしていける。財産のようなものですね」

また最近は、月に1回、サンプル会議を開くように。サンプル会議は、新しい生地のアイデアを提案する場になっている。

ただ、若手だと生地をゼロからつくるほどの経験がないので、過去のサンプルから学ぶことも大切なこと。さらに、出荷できなかった一部の製品を自宅で使ってみる。

そんなふうにして生地について知ることが、次のアイデアにつながると、井筒さん。

「若い子が自分の意見を言ってくれるとうれしいんですよ。『ええんちゃうか?やってみよか』って話したり、必要に応じてアドバイスしたり。全体的にレベルも上がってきてると思います」

どの工程の人たちも、ものづくりの過程を話しているときは、いきいきして楽しそう。

そんな原田織物の雰囲気づくりについて話してくれたのは、3代目代表の原田さん。ゆったりとした穏やかな語り口が印象的。

「昔からこの会社には、働く人の得意分野を活かせる環境をつくろうという雰囲気があると思います」

「昔からこの会社には、働く人の得意分野を活かせる環境をつくろうという雰囲気があると思います」「プリントスタッフの中馬も最初はほかの部門にいたんです。油絵をやっていた彼の美的感覚をもっと活かせるようにと、工場長や先輩がプリント部門を勧めてみたことがきっかけで。今、とても活躍してくれています」

得意なことだけでなく根気強さや配慮の細かさなど、人の持ち味も含めて、長所が活かせる役割を考える。

自分だからできることという意識が、仕事をする上で一人ひとりの主体性につながっていく。

その姿勢が各工程で連鎖して、エンドユーザーにとって使い心地のいい形を追求できる。

「いろんな商品が生まれて、お客さんも増え、会社が成長してこられたのは、そういう土壌が根本にあったからだと思います。これからも、そうあり続けたいですね」

ものづくりを支えるスタッフは地元出身者がほとんどで、7〜8割を女性が占める。

ものづくりを支えるスタッフは地元出身者がほとんどで、7〜8割を女性が占める。未経験からはじめた人たちばかりなんだそう。

「これから入る人も、未経験でも心配いりません。外から来る人は不安かもしれないけれど、まちの人たちは人懐っこいから、自分から輪に入ってきてくれる人ならすぐに馴染めると思います」

「みんな自分のいいところを伸ばしながら、たくましく育ってくれていますね」

一人ひとりのこだわりが、バトンのようにつながって、原田織物のものづくりは進んでいくのだと思いました。

(2018/11/29 取材 後藤響子)