※日本仕事百貨での募集は終了いたしました。再度募集されたときにお知らせをご希望の方は、ページ下部よりご登録ください。

自分の手でつくり上げた部品が、未来をよくする一助になる。

日々のものづくりの先に、誰かの笑顔がある。

そんな仕事をするために、変わろうとしている会社があります。

半世紀以上、確かな技術で精密板金の部品をつくり続けてきた海内(あまうち)工業。

培ってきた技術と経験を活かし、社会課題の解決に貢献する町工場を目指しています。

今回は、ものづくりに携わる二つの業種で働く人を募集します。

一つは、ベンダーという機械で金属板を曲げる加工などをする技術職。そしてもう一つは、CADやCAMなど、板金の設計を行うプログラミングアシスタントです。

経験や知識はなくても大丈夫。

手を動かしてものをつくるのが好きな人はもちろん、自分のつくるもので社会をよくしたいと思う人には、ぴったりな職場だと思います。

横浜線の中山駅からバスに乗り、歩くこと約10分。

食品加工や金属加工の工場が立ち並ぶ路地を進むと、海内工業の建物が見えてきた。

コンクリート打ちっぱなしの3階建の会社は1、2階が製造現場、3階が事務所になっている。

事務所に入ると、社長の海内美和さんが出迎えてくれた。

笑顔が素敵な美和さんは、海内工業の三代目。

おじいさんが当時大田区の自宅付近にあった工場の一角を間借りして始めた会社が大きくなり、9年前にお父さんからバトンを受け継いだ。

「会社を継ぐなんて思っていませんでした。兄が二人いたので、私は工場のことは気にせず、ずっと好きなことをやっていたんです」

外の世界を見てみたいと、学生時代にカナダやアメリカに留学。大学卒業後は資産運用会社でファンドマネージャーを目指し、日々励んでいた。将来は、金融の専門知識を活かして国連で働くのが夢だったそう。

そんな美和さんが工場で働くきっかけになったのは、2008年のリーマンショック。

「うちの工場も危ないと思いました。私は当時、海外の大学院に行こうと考えていたんです。でも、このままやりたいことを続けて、工場や家族に何かあったら、死ぬときに絶対後悔すると思って入社を決意しました」

危機を乗り越えようと意気込んで入社したものの、直面したのは現場との温度差だった。

「確実に仕事が少なくなっているのに、暇になったぶんゆっくり仕事をしていたり、不良品が多くなったり。現場に危機感がほとんどなかったんです」

さらに2014年、社長だったお父さんが脳梗塞で倒れ、急遽社長に就任することになる。

工場の生き残りをかけ、美和さんは改革に乗り出した。

まず目指したのは、自社の売上が特定の得意先のみに依存する「一社依存体制」からの脱却だ。

しかし、愚直にものづくりを続けてきた職人気質の会社を変えるのは、想像以上に難しかった。

急激な変化についていけないと、30人いた社員さんのうち7人が会社を去ったという。

それでも、自分たちの高い技術が活かせる仕事を考えながら地道に営業を続け、得意先を増やしていった。

また、図面通りの部品をつくる仕事だけではなく、板金に関する知識や経験を活かして、お客さんと一緒に製品をつくりあげる提案型の仕事にも乗り出し、仕事の幅を広げていった。

「一社依存体制を脱却するのに9年かかりました。生き残るという第一目的のためにひたすら走ってきて、ようやく落ち着けるタイミングかなと思っていて。今が、次のステップアップを目指すときだと考えているんです」

多様な仕事を手がけるなか、代表の美和さんが軸にしていきたいと考えているのが「社会課題の解決」だ。

「会社が存続していくために取らないといけない仕事はあります。けれど、ポリシーは持ちたいと思っていて。同じ仕事でも戦争に加担する部品をつくるなら、医療の部品をつくったほうが私はいいと思う。そういう仕事を選んでいくことが、会社の『らしさ』にもつながっていくと思っています」

「たとえば、持ち運び用のレントゲン機器の部品。この機器は、アフリカやアジアの医療現場でも使われているんです。コロナ禍では医療関係の需要がすごく増えたので、できる限り工場を閉鎖しないですむように全員一丸となってコロナ対策を実施しながら製造を続けました。本当に忙しかったんですが、現場も頑張ってくれました」

また、数年前から実際に蒸気を動力にして走る蒸気機関車の模型の設計補助や部品の製造も行っている。

美和さんが、まだ公にはできないという模型の実物を見せてくれた。

小さな部品がいくつも複雑に組み合わさっている姿は圧巻で、技術の高さを感じさせる。

「イギリスやアメリカで人気があるホビーなんです。キットで買って一から組み立てる人たちも結構いるんですよ。これ一つ組み立てたら、相当勉強になりますよね。基本は大人が組み立てますが、近くで子どもが一緒に見ていたら学びにもつながります」

「産業系の部品はもちろん、今後はこういった趣味とか教育関連の領域も手がけていきたい。次世代に向けたものづくりにも携わることができたらいいなと思っています」

会社は今、新しい挑戦の時期にある。

これから一緒に働く人は、どんな人がいいんだろう。

「経験は不問です。手を使って作業をするのが好きな人のほうがいいと思います」

「あと一つ。『社会課題の解決や豊かさに貢献するものづくり』という話をしましたが、実際に現場で目にするのは、たった一つの部品なんです。でも、その部品がロボットや医療機器になる。だからこそつくる人には、部品がどうなるかという未来を想像して、思いを込めてつくってほしいと思ってます」

「製造現場を見たほうが仕事のイメージも湧きやすいと思います」と、美和さんが工場を案内してくれた。

機械に向き合い、技術者たちが黙々と手を動かしている。

「板金加工の基本の工程は、金属の板を『切る』、『曲げる』、『くっつける』の三つです」、と美和さん。

金属の板をレーザー加工機でカットし、切り出した板を機械を使って、一枚一枚手作業で曲げ、溶接する。折り紙のように、切り出した形や曲げ方次第で、一枚の板からさまざまな形を生み出すことができる。

現場を歩いていると、それぞれの機械の後ろに置かれている作業台に目が止まった。

「これは、部品の品質を図る検査道具です。『質はどこでも、ものを言う』ということを大事にしてきた祖父が、工程ごとに検査台を置いて、技術者一人ひとりが品質をチェックできるような体制を作り上げました。これは、ほかの現場ではあまり見られない、うちの特徴の一つですね」

時代に合わせて変化を続けながらも、精度の高い部品を提供し続ける姿勢は変わらない。

半世紀以上、お客さんから信頼され続けている理由の一つを見た気がした。

現場で働く技術者たちは、どんな思いで仕事をしているんだろう。

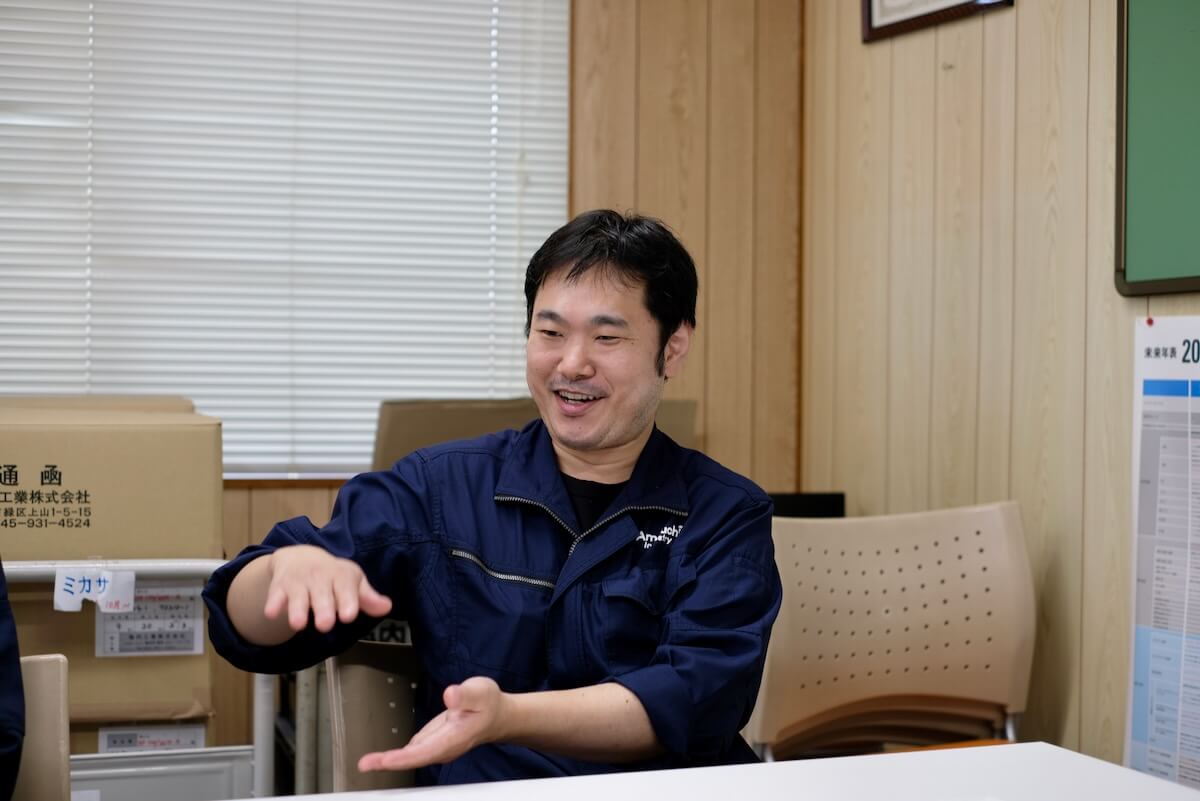

ベンダーなどを担当している杉山さんに話を聞いてみた。

「まったいらだったものが、形になる。思い通りのものができたときは、ばっちりじゃないかってうれしくなります。あとは、ロボットとか蒸気機関車の模型とか、自分がつくった部品が実際に使われているところをみると、ここは俺が曲げた部品だ!って、テンションが上がりますね」

入社13年目になる杉山さん。以前も別の会社で板金加工をしていたのもあって、海内工業の技術の高さに驚いたという。

「前にいた会社よりも使っている機械は古いのに、より高い精度のものづくりを求められた。こんなに高い精度を求められるんだって驚いたし、きつかった。だけどそのぶん、やってやろうって気になりましたね。ちなみに今は割と新しい機械に変わっていますよ(笑)」

現在は製造部の部長として全体の生産管理や指導なども任されているけれど、「ものをつくっている瞬間が、やっぱり一番楽しい」と杉山さん。

作業には精密さが求められるし、機械を操作するのって難しそう。

未経験の人でも働けるんでしょうか?

「技術や知識は、入ってから勉強していけば大丈夫。それよりも、まずはコミュニケーションがとれたり、一般常識とかマナーがあったりする人ならいいなと思います。明るい人であれば、なおいいですね」

ちょうど、新人教育をどのようにするか悩んでいたところなのだそう。経験のあるなしにかかわらず、人に仕事を教えるというのは大変なことだけれど、柔らかい雰囲気で話して説明してくれる杉山さんなら、新しい人も安心して学べると思う。

隣で話を聞いていた山口さんも、30歳で初めて板金の世界に飛び込んだという。

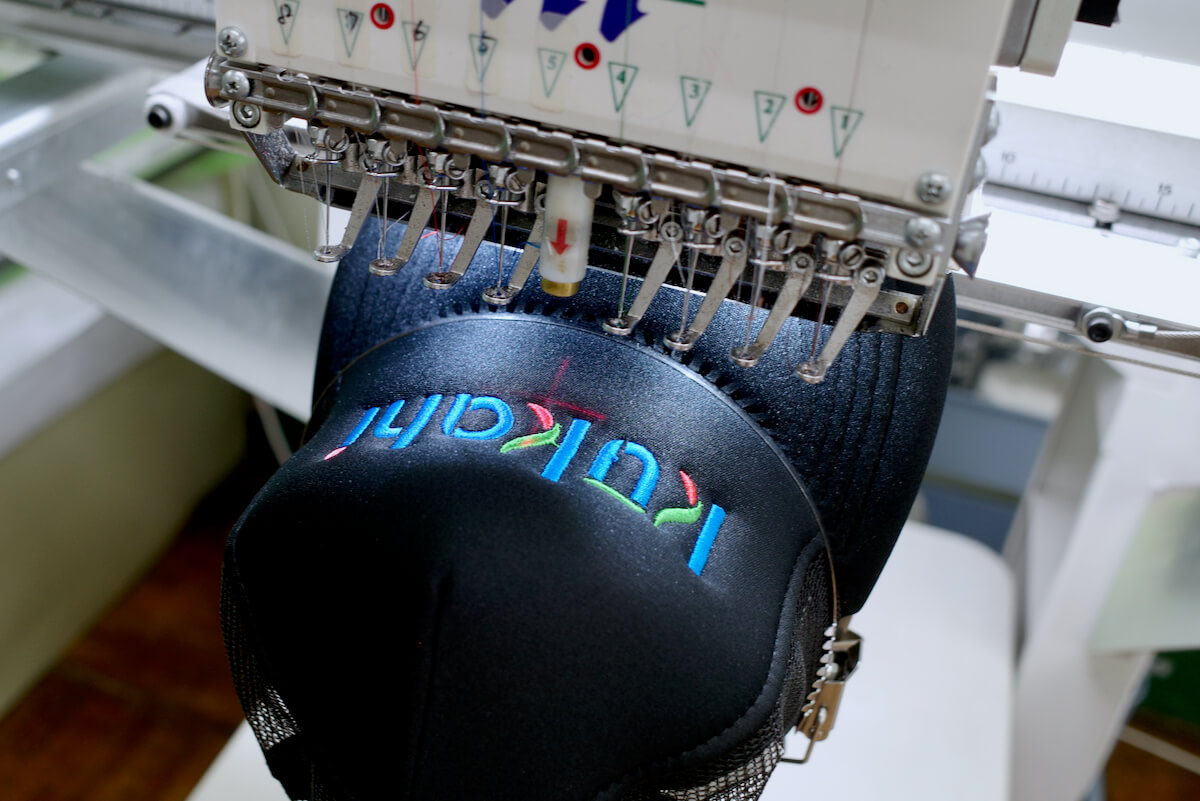

「元々は服飾の学校に通っていたんです。20代は帽子や布をつくっていて、インドとかいろんなところで仕事をしていました」

「30歳になってどうしようかなと思ったときに、何かをつくるときに結局いつも金具とか部品を買っていることに気がついて。金属加工ができたら、全部一からつくれるなと思って入社したんです」

まったく違う業界で働いてみて、戸惑うことも多かったのでは?

「たくさんありました。たとえば、板金加工に使う図面には、それぞれ『図番』と呼ばれる番号が付いているんです。当時職人さんたちは、図番の末尾を言っただけでそれが何の図面かわかる。お昼休みとかも、『XX51って大変だよな』みたいな話で盛り上がっていて。暗号を聞いているみたいでした」

「けど今は、数字を聞いてああ、あれねってなっちゃう自分がいます」

そう言って笑う山口さんは、金属板を切り取るレーザー加工の工程や、3DCADなどを使った設計も担当している。

「設計の仕事をしていると、作業者のことを考えることが多いんです。たとえば、杉山さんがあの作業のとき曲げにくそうにしてたな、とか、この作業は危ないよな、とか。そうすると、どうしたらもっと簡単に、安全にできるだろうって考える」

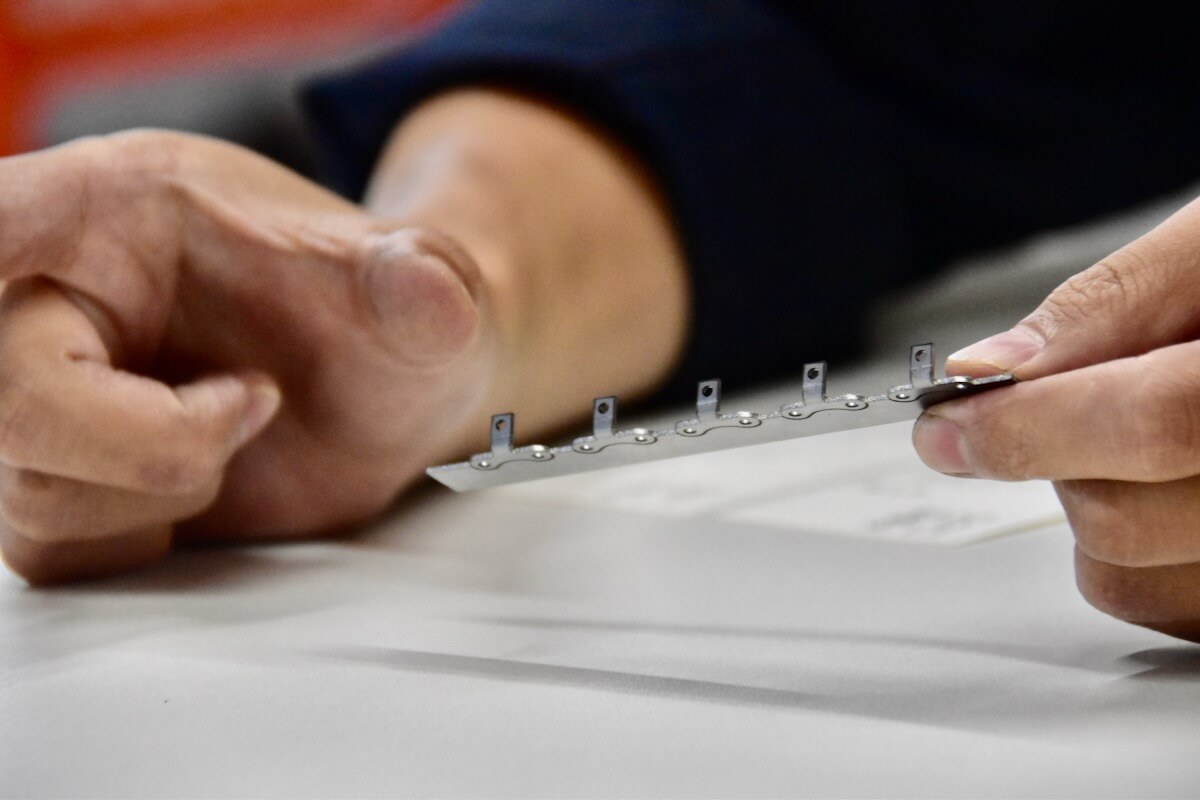

そう言って、爪くらいの大きさほどしかない小さな部品を見せてくれた。

「これは蒸気機関車の模型の部品なんですけど、これを1500個くらい曲げるんです。一つひとつ曲げていると時間もかかるし、大変で危ない。もっと工夫できないかなって考えて、まとめて曲げられるようにして、あとで分解する方法を考えました」

まとめれば、金属板も大きくなり、曲げやすくなる。

怪我をする危険性も減って、効率化にもつながったという。

「あれ良かったよ、とか、あの考え方すごいねとか。ベテランの先輩や同僚の生の声が聞けるのがうれしい。みんなの役に立てるのがやりがいだし、もっとよくするにはどうしようかなって思います。なんかカッコつけているみたいで恥ずかしいですが(笑)」

最後に、現場で働いて感じることはありますか?

「入社したときから、いろんなことが変わったなと感じています。仕事の内容もそうだけど、細かいところだと整理整頓を強化したり、研修制度ができたり」

「だから、これから入る人も、新鮮な目でものを見て、気づいたことは口に出して伝えてほしいなって。そうすれば、みんなも解決するために協力してくれるので」

自分たちの技術を活かして、より良い社会づくりに貢献していく。

海内工業はそんな未来に向けて、前進している真っ最中。

チャレンジし続ける町工場で、想いが込もったものづくりをしたい。そんな人を待っています。

(2023/9/12 取材 高井瞳)