※日本仕事百貨での募集は終了いたしました。再度募集されたときにお知らせをご希望の方は、ページ下部よりご登録ください。

日本で生活していると、工業製品はつねに同じ品質であって当たり前という感覚が染み付いている。

ただ、たとえ機械で生産されたものでも、スイッチひとつでコピー&ペーストされている訳ではありません。ものがつくられる現場では、必ず、人の眼と手と勘が働いています。

今回紹介するのは、「糸の色」を守る職人さんたちの仕事。京都市北区にある横田株式会社の染色工場で働く人を募集します。

大阪に本社のある横田株式会社は、100年以上の歴史を持つ糸メーカー。ロゴマークにデザインされた真っ赤なダルマは、何世代にもわたって家庭の裁縫箱のなかで親しまれてきた存在です。

京都にある紫野工場は、その手縫い糸を中心に染色を手がける現場。一番オーソドックスな手縫い糸だけでも、色数は50色以上。それぞれの色の違いを正確に染め上げることを目指して、職人さんたちは日々奮闘しています。

糸というと軽やかなイメージもありますが、濡れた糸はずっしりと重く、染色には体力がいる。目と体を慣らしながら、自分の仕事にしていくためには、少し時間がかかるかもしれません。

だからこそ、「この色は自分が守っている」という自負や手応えの感じられる仕事だと思います。

まったく異業種からでも構いません。先輩の胸を借り、じっくり取り組むつもりで挑戦してみてください。

京都駅から地下鉄に乗り換えて約15分。北大路駅の地上出口は、商店が並ぶ大通りに面している。目的地はここから歩いて15分ほど。

工場というと、なんとなく郊外の工業団地を想像するけれど、横田株式会社の染色工場は住宅街のすぐそばにある。

この地域は昔から地下水が豊富で、多くの水を使う染色の仕事には都合がいい。横田株式会社は約80年前から、この場所で糸を染めてきた。

朝10時に工場を訪ねると、いろんな機械が動いていた。高温になる工程も多いので、なかは少し蒸し暑い。入り口付近には、生成りの糸が山積みになっている。

これがどうやって色とりどりの縫い糸になっていくのか。まずは工場長の山崎さんに、ぐるりと工程を説明してもらった。

「裁縫箱のなかでは小さく収まっている糸も、もとはこうして大きく束ねた状態で入ってきます。この時点ではまだ不純物も多いし、状態も均一ではないので、まずはきれいに染めるための下処理を行います」

木綿の糸は、アルカリ性の薬品に通しながら引っ張る力を加えることで、まっすぐ揃って光沢が出る。そのあと、巨大な釜のような装置に入れて洗いにかける。

一本一本は細い糸でも、大量に積み重なっていると、白い石膏の壁みたいに見える。

「この工程を“精錬”といって、一度に500kgくらいの糸をまとめて加工します。濡れて重たくなった糸を、一つひとつ並べていくのもなかなか体力がいる仕事です。これを雑に行うと、後々染めムラになりますから、丁寧にやらないといけないんです」

精錬が終わるといよいよ染色。山崎さんが機械を止めて染色中の糸を見せてくれる。蓋を開けると、大量の蒸気が溢れてきた。

「染液の温度はだいたい60度くらいで、熱いんですよ。この液をうまく循環させて糸に色を定着させていきます。出来上がったら、脱水して、乾燥して、最終チェック。はじめから終わりまで、トラブルがなければ2日くらいでしょうか」

トラブルがなければ。

「そうですね。一応色ごとに染色データはあるんですが、綿は天然のものですから、その年の気候とか天候によって素材の質が変わってくる。同じやり方で染めても同じ色が出るとは限らないんです」

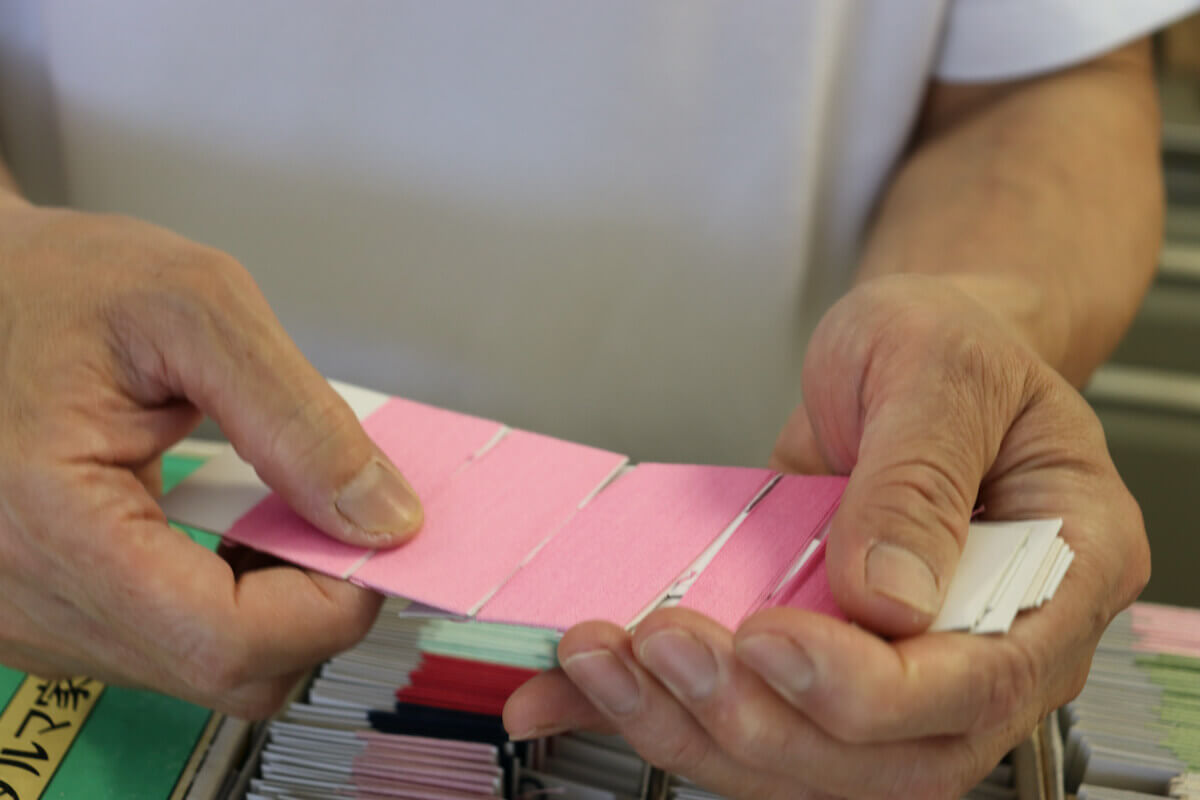

山崎さんが、ロットごとのサンプルを並べて見せてくれた。素人には同じ色に見えるけれど、ロットによって微妙に、濃い、薄い、という違いがあるという。

「いちばん難しいのはグレーですね。色はすべて、赤青黄の3色を混ぜ合わせてつくるので、全部の色をちょうど打ち消しあうバランスが難しい。どうしても、ちょっと赤い、青い、黄色いっていうふうに色が出てきてしまう。その調整が僕たちの腕の見せ所というか、おもしろいところなんです」

「何色が足りないっていう見当は、最初は誰でもトンチンカンなものですよ。みんな失敗しながら勘を磨いていって、だんだん一回で決まるようになると気持ちいいんですよね」

山崎さんは終始、穏やかに、楽しそうに仕事の話をする。本当にこの仕事がお好きなんですね。

「本当に長年やっていても飽きないです。ただ我々は、あくまでも工業製品をつくる工場であって、作家さんが自己表現で糸を染めるのとは違います。いかに同じものを正確につくり続けられるか。そこに達成感を見出せるといいですね」

もともと京都には、同じような染色工場がたくさんあった。

同業者が時代に淘汰されていくなか、山崎さんたちが今も職人としての仕事をまっとうできるのは、ここがメーカーの自社工場だからという理由も大きい。

他社の下請け仕事に比べ、納期やロットの調整がしやすいので、大幅な残業や妥協を強いられることなく染色に専念できる。

体力さえあれば、長い時間をかけて腕を磨いていける環境だと思う。

とはいえ、一時期に比べれば手芸の市場は確実に小さくなっている。だからこそ、横田株式会社では、新しい価値を生むための挑戦もはじまっている。

もともとは綿糸の加工を専門としていたものの、近年は、ウールやアクリルなどさまざまな素材の糸を生産している。

素材が変われば、染料も染め方も変わる。前例のない素材や技法にも、前向きに取り組んでみる。そんな柔軟さを持った人が加わってくれれば、工場でできることの幅も広がっていく。

「日々勉強、どれだけやっても頂が見えない仕事だと思いますよ」

そう話すのは入社して30年になるという木下さん。もともとは営業職として入社したものの、十数年前からはこの工場で働いている。

「もともとこだわりのあることをするのが大好きですし、少し人見知りなので、営業職より工場のほうが向いていたと思います。ただ年を重ねて、体力的にしんどくなっているところはありますね。力仕事ですし、日ごろの不摂生が祟っていて(笑)」

やっぱり、体を使う仕事ならではの大変さはあるんですね。

「特に夏場は室温が40度くらいになりますし、水に濡れて重くなった糸の上げ下ろしなんかは慣れるまで大変かもしれない。僕がこの現場に入って最初の夏は、体重が4〜5kg落ちました。夏は毎年しんどいけど、仕事上がりの一杯が美味しいですよ」

体は2年もすれば慣れてくる。一方で、色合わせの難しさは何年やっても慣れることはないという。

「本当に、何年やっても勉強。『なんで合わへんねん!』っていうことの繰り返しです。合わないときは、本当に楽しくないですよ(笑)」

染めてみて、機械を止めて、乾かして色を見て、こうだと思う色を加えてまたスイッチを入れ、止めて、乾かして…。

色合わせには根気がいる。ときにはその繰り返しが数回に及ぶことも。

木下さんは、仕事が嫌になることはなかったんですか。

「実際、入って半年から1年くらいで辞めていく人もいました。まあ、自分は結婚して子どももいたし、投げ出すわけにいかなくて必死でやってきましたね。そうやって続けていくうちに、だんだん色が合うようになってくる。そこからがおもしろいのに、最初の入り口でつまらないって決めてしまうのはもったないですよ」

「僕らが染めた糸は、このあと“巻き”の工場で加工してから製品として出荷されるんですが、色はここで完成ですから。売り場に並んだ糸を見つけたときは、これは自分が出した色だって、家族に示せる。そういう自負もありますね」

正確な色を出す。

それがこの工場の一番重要な役割であり、数値化できない難しい工程。

色の感じ方には個人差もあるから、一人で悶々と悩むより、いろんな人と意見を交わしながら、みんなで考えていくほうがいい。

「工場長の人柄を見てもらったらわかると思いますけど、うちは上下関係というよりも、みんな横並びみたいな感じでね。あんまり気を遣わずに、どう思う?ええんちゃう?って、いつもみんなでワイワイ言いながら色を見ていくんです」

「新しく入った人も気兼ねなく質問してほしい。自分の作業以外でも『それ、何しているんですか、なんの役に立つんですか』って、好奇心旺盛に聞いてくれたら、なんでも教えるし。そのほうが上達も早いんじゃないかな」

この工場には業務マニュアルがない。みんな先輩の作業を見たり、質問したりしながら、仕事を覚えていく。

まず第一歩は、糸の扱いに慣れるところから。

重たい糸を運ぶ力仕事だけでなく、結び目の調整などには細かい心配りが求められる。雑に扱えば切れたり絡まったりしてしまう。

最初はそれが難しかったと話すのは、林さん。

「僕はどっちかというと不器用なほうで、先輩方がスッスッと簡単にやる仕事も全然できなくて時間がかかりました。精錬で糸を釜に入れるとき、糸の結び目をちょっとほぐすんですけど、その具合が難しくて。言葉で聞くだけじゃなく、このくらいっていう感覚を掴むのには時間がかかりましたね」

林さんはもともと、飲料メーカーでフォークリフトの運転作業員として働いていた。前の職場が廃業することになり、以前から興味のあったものづくり、職人の仕事に挑戦することに。

やってみてどうですか。

「やっぱり、自分が携わった製品がお客さんの手元に届いて、使っていただけるっていうのはうれしいです。自分は本当にまだまだですけど、先輩方に助けていただいて、追いつけるように頑張っています」

「人数も少ないですし、みんなでコミュニケーションとりあって和気あいあいとしていけたらいいなと思います。体力を使う現場で、人間関係にまで緊張していたら身が持たないですから。あいさつとか、ちょっとした会話とかも意識して、現場を明るくしていこうって思える方だといいですね」

話を聞いていると、12時、お昼休憩の時間に。

表に目をやると、自転車で出ていく工場長山崎さんの後ろ姿が見えた。お昼ご飯を家で食べてくるらしい。その生活リズムは、住宅街のなかにある工場ならでは。

汗をかけばお腹も減る。しっかり休んで午後に備える。つくったものが、ちゃんと目に見える形で人に届いていく。

そんな手応えを感じながら、職人としての仕事は続いていきます。

(2022/6/3 取材 高橋佑香子)

※撮影時にはマスクを外していただきました。